La temperatura del molde se refiere a la temperatura de la superficie de la cavidad del moho que entra en contacto con el producto en el proceso de moldeo por inyección. Debido a que afecta directamente la velocidad de enfriamiento del producto en la cavidad del moho, que tiene un gran impacto en el rendimiento interno y la calidad de la apariencia del producto.

1. Efecto de la temperatura del moho sobre la aparición de productos.

La temperatura más alta puede mejorar la fluidez de la resina, lo que generalmente hace que la superficie del producto sea suave y brillante, especialmente para mejorar la belleza de la superficie de los productos de resina reforzados con fibra de vidrio. Al mismo tiempo, también mejora la fuerza y la apariencia de la línea de fusión.

En cuanto a la superficie grabada, si la temperatura del molde es baja, es difícil para la masa fundida llenar la raíz de la textura, lo que hace que la superficie del producto parezca brillante, y la "transferencia" no puede alcanzar la textura real de la superficie del molde . El efecto de grabado ideal se puede obtener aumentando la temperatura del molde y la temperatura del material.

2. Influencia en el estrés interno del producto.

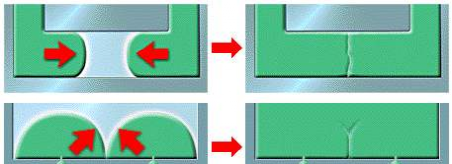

La formación de la tensión interna formadora es básicamente causada por la diferente contracción térmica durante el enfriamiento. Cuando se forma el producto, su enfriamiento se extiende gradualmente desde la superficie hasta el interior, y la superficie se encoge y se endurece primero, y luego gradualmente hasta el interior. En este proceso, el estrés interno se produce debido a la diferencia en la velocidad de contracción.

Cuando la tensión interna residual en la parte plástica es mayor que el límite elástico de la resina, o bajo la erosión de un cierto entorno químico, se producirán grietas en la superficie de la parte plástica. El estudio de la resina transparente de PC y PMMA muestra que la tensión interna residual en la capa superficial está comprimida y la capa interna es extensional.

La tensión de compresión de la superficie depende de su condición de enfriamiento de la superficie, y el molde frío hace que la resina fundida se enfríe rápidamente, lo que hace que los productos moldeados produzcan un mayor estrés interno residual.

La temperatura del molde es la condición más básica para controlar el estrés interno. Si la temperatura del moho se cambia ligeramente, el estrés interno residual se cambiará considerablemente. En términos generales, el estrés interno aceptable de cada producto y resina tiene su límite de temperatura de moho más bajo. Al formar una distancia de flujo de paredes delgadas o largas, la temperatura del molde debe ser más alta que el mínimo de moldeo general.

3. Mejorar la deformación del producto.

Si el diseño del sistema de enfriamiento del molde no es razonable o la temperatura del molde no se controla adecuadamente, y las piezas de plástico no se enfrían lo suficiente, hará que las piezas de plástico se deformen.

Para el control de la temperatura del molde, la diferencia de temperatura entre el molde positivo y el molde negativo, el núcleo del moho y la pared del molde, la pared del molde y el inserto deben determinarse de acuerdo con las características estructurales de los productos, para controlar La tasa de contracción de enfriamiento de cada parte de la moldura. Después de la demolición, las piezas de plástico tienden a doblarse a la dirección de la tracción con una temperatura más alta, para compensar la diferencia de contracción de orientación y evitar la deformación de las piezas de plástico de acuerdo con la ley de orientación. Para las piezas de plástico con forma y estructura completamente simétrica, la temperatura del molde debe mantenerse consistente en consecuencia, de modo que el enfriamiento de cada parte de la parte de plástico se equilibre.

4. Afectar la contracción del moldeo del producto.

La baja temperatura del moho acelera la "orientación de congelación" molecular y aumenta el grosor de la capa congelada de la masa fundida en la cavidad del moho, mientras que la baja temperatura del molde obstaculiza el crecimiento de la cristalización, reduciendo así la contracción del moldeo de los productos. Por el contrario, cuando la temperatura del molde es alta, la fusión se enfría lentamente, el tiempo de relajación es largo, el nivel de orientación es bajo y es beneficioso para la cristalización, y la contracción real del producto es mayor.

5. Afecte la temperatura de deformación en caliente del producto.

Especialmente para los plásticos cristalinos, si el producto se moldea a una temperatura de moho más baja, la orientación molecular y la cristalización se congelan instantáneamente, y la cadena molecular se reorganizará parcialmente y cristalizará en un entorno de temperatura más alta o condiciones de procesamiento secundario, lo que hace que el producto se deforma en o incluso mucho más bajo que la temperatura de deformación térmica (HDT) del material.

La forma correcta es utilizar la temperatura de molde recomendada cerca de su temperatura de cristalización para que el producto sea completamente cristalizado en la etapa de moldeo por inyección y evitar la poststalización y la posterior al entorno de alta temperatura.

En una palabra, la temperatura del moho es uno de los parámetros de control más básicos en el proceso de moldeo por inyección, y también es la consideración principal en el diseño de moho.

No se puede subestimar su influencia en la formación, el procesamiento secundario y el uso final de los productos.

Tiempo de publicación: 23-12-22